Автомобили из алюминия, их не так уж мало

Вчера на форуме по А2 решил поднять тему по поводу автомобилей из алюминия. Выяснилось, что их существует в природе не так уж мало (правда по количеству выпущенных серийных авто все равно А2 будет лидером). К сожалению, в основном алюминий привлекает к себе внимание создателей спорткаров. Итак, перечень, все еще не претендующий на полноту:

Artega GT (кокпит, двери и передняя часть из алюминия, крыша и крепеж двигателя — стальные трубки, части каркаса — полиуретан)

Audi ASF (прототип Audi A8 D2)

Audi A2 (ASF=Audi Space Frame)

Audi A8 (ASF)

Audi R8 (ASF)

Audi TT (частично)

Aston Martin DB9

BMW 5er (E60, частично, GRAV)

BMW 6er (E63, частично, GRAV)

Ferrari 612 Scaglietti

Ferrari 360 Modena

Ferrari F430

Honda NSX

Jaguar XJ

Jaguar XKR

Lamborghini Gallardo (ASF)

Land Rover Defender (производится с 1948 года, рама — оцинкованное железо, навесные панели — алюминий )

Lotus Elise

Melkus RS2000

Mercedes SLS AMG

Morgan Aero 8

Opel Speedster

Spyker C8

Tesla Roadster

VW Lupo 3L (частично)

Audi A2 2003, 75 л. с. — наблюдение

Машины в продаже

Audi A2, 2000

Audi A2, 2000

Audi A2, 2001

Audi A2, 2001

Комментарии 15

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

Можно так же уточнить что Jaguar XJ (X350) уже в 2003-ем году был цельноалюминиевым. Вот пруф: www.european-aluminium.eu…1_aam_body-structures.pdf

И вообще пара пилить базу не гниющих машин:)

добавьте BMW Z8 (полностью из сплава алюминия, двигатель от M5 E39)

Современные ленд роверы многие уже целиком имеют алюминиевые кузова.

Почему не указан мой «сарай»?

Целиком из алюминия, включая раму!

некоторые модели Range Rover (уточнить)

Почтовый фургон UPS (заказная определённая модель уточнить)

Spier P36, полная масса 1680 кг.

Езжу на нем уже 10-ый год, доволен как слон.

крутился у вас на страничке, прекрасный автомобиль. Завидую вам по доброму. Я на A8 D3. Задалбывает техническими сложностями но кузов шедеврален.

Спасибо за оценку моего выбора.

При поисках «алюминия» просчитывал все варианты, в том числе и алюминиевый А8. Отпугнули именно технические навороты, ну и хотелось чего попросторнее, поуниверсальнее.

Относительно сложной техники могу только посоветовать всё что можно — упрощать, а то и выкидывать по кускам.

Нержавеющий кузов — главное! А агрегаты можно модифицировать на свой вкус. Подойти с умом, комар носа не подточит. Зато какое поле для творчества и фантазии!

У меня знакомый с помощью одного нашего рукастого технаря выкинул из свежего Гольфа «коммон-рейл» и вживил туда обыкновенный МЕХАНИЧЕСКИЙ ТНВД!

Чуть громче, чуть больше расход, зато никакого головняка и компьютеров. Регулирует отверточкой. Не нарадуется.

Техосмотр проходит без труда, всё под шумоэкранирущей крышкой мотора, ничего не видно. Чтобы дроби показывало при проверке токсичности, в бак бодяжит часть изопропила.

В какие изуверские рамки ныне поставлен владелец авто разными техническими, законодательными и экологическими условностями — считаю, немного лукавства не помешает.

Технарю всегда есть чем ответить!

Я конечно но супер технарь, но и мне на 34 летнем карбюратором ( 2Е-2 упрощенном мною без всяких приборов) авто, удалось получить приличные ходовые параметры, и без катализатора в выпуске с имеющимися картерными газами в ДВС нормы выброса на холостых по евро -5. На нюх, на тягу, на цвет нагара на свечах ориентировался. На 92-м белорусском бензине с заправки. Из вложений- одна эм трубка в первую камеру от русского солекса.

Крылатый наступает: почему кузова машин будущего будут алюминиевыми и чем это чревато

Электромобиль с автопилотом – примерно так можно вкратце описать типичную машину условного 2030 года. Если не произойдет каких-то глобальных сломов трендов, то так оно и будет. Но с одной оговоркой – этот электромобиль, скорее всего, будет еще и алюминиевым. В этой статье вспомним все плюсы и минусы кузовов из крылатого металла и отследим, как он постепенно вытесняет сталь из автопромышленности.

Немного из истории

И спользование алюминия в производстве кузова кажется столь соблазнительной и новой технологией, что забывается, что родом она из первой половины двадцатого века. Как конструктивный материал для авто его опробовали сразу, как только начали отказываться от дерева и кожи, причем именно с деревом он оказался настолько хорошо совместим, что на автомобилях Morgan подобная технология используется до сих пор. Вот только большинство компаний, которые в тридцатые годы успели изготовить немало автомобилей с широким использованием алюминиевых деталей, в дальнейшем от легкого металла отказались. И причиной стал не только дефицит этого материала в годы Второй мировой. Планам фантастов-футуристов о широком использовании алюминия в конструкции машин не суждено было сбыться. Во всяком случае, до нынешнего момента, когда что-то стало меняться.

Алюминий в металлической форме известен не так уж давно – его вывели только в конце XIX века, и он сразу стал цениться весьма высоко. И вовсе не из-за своей редкости, просто до открытия электролитического метода восстановления производство обходилось баснословно дорого, алюминий был дороже золота и платины. Недаром весы, подаренные Менделееву после открытия периодического закона, содержали немало алюминиевых деталей, на тот момент это был поистине королевский подарок. С 1855 по 1890 годы изготовили всего 200 тонн материала по методу Анри Этьена Сент-Клер Девиля, заключающемся в вытеснении алюминия металлическим натрием.

Уже к 1890 году цена упала в 30 раз, а к началу Первой мировой – более чем в сотню. А после тридцатых годов постоянно сохраняла примерный паритет с ценами на стальной прокат, будучи дороже в 3-4 раза. Дефицит тех или иных материалов периодически изменял это соотношение на небольшой срок, но тем не менее в среднем тонна алюминия всегда обходится минимум в три раза дороже обычной стали.

«Крылатым» алюминий называют за сочетание малой массы, прочности и доступности. Этот металл заметно легче стали, на кубометр приходится примерно 2 700 кг против 7 800 кг для типичных сортов стали. Но и прочность ниже, для распространенных сортов стали и алюминия разница примерно в полтора-два раза что по текучести, что по растяжению. Если о конкретных цифрах, то прочность алюминиевого сплава АМг3 – 120/230 Мпа, низкоуглеродистой стали марки 2C10 – 175/315, а вот высокопрочная сталь HC260BD – это уже 240/450 Мпа.

В итоге конструкции из алюминия имеют все шансы быть заметно легче, минимум на треть, но в отдельных случаях превосходство в массе деталей может быть больше, ведь алюминиевые детали имеют более высокую жесткость и заметно более технологичны в изготовлении. Для авиации это сущий подарок, ведь более прочные титановые сплавы куда дороже, и массовое производство попросту недоступно, а магниевые сплавы отличаются высокой коррозийной активностью и повышенной пожароопасностью.

Практика использования на земле

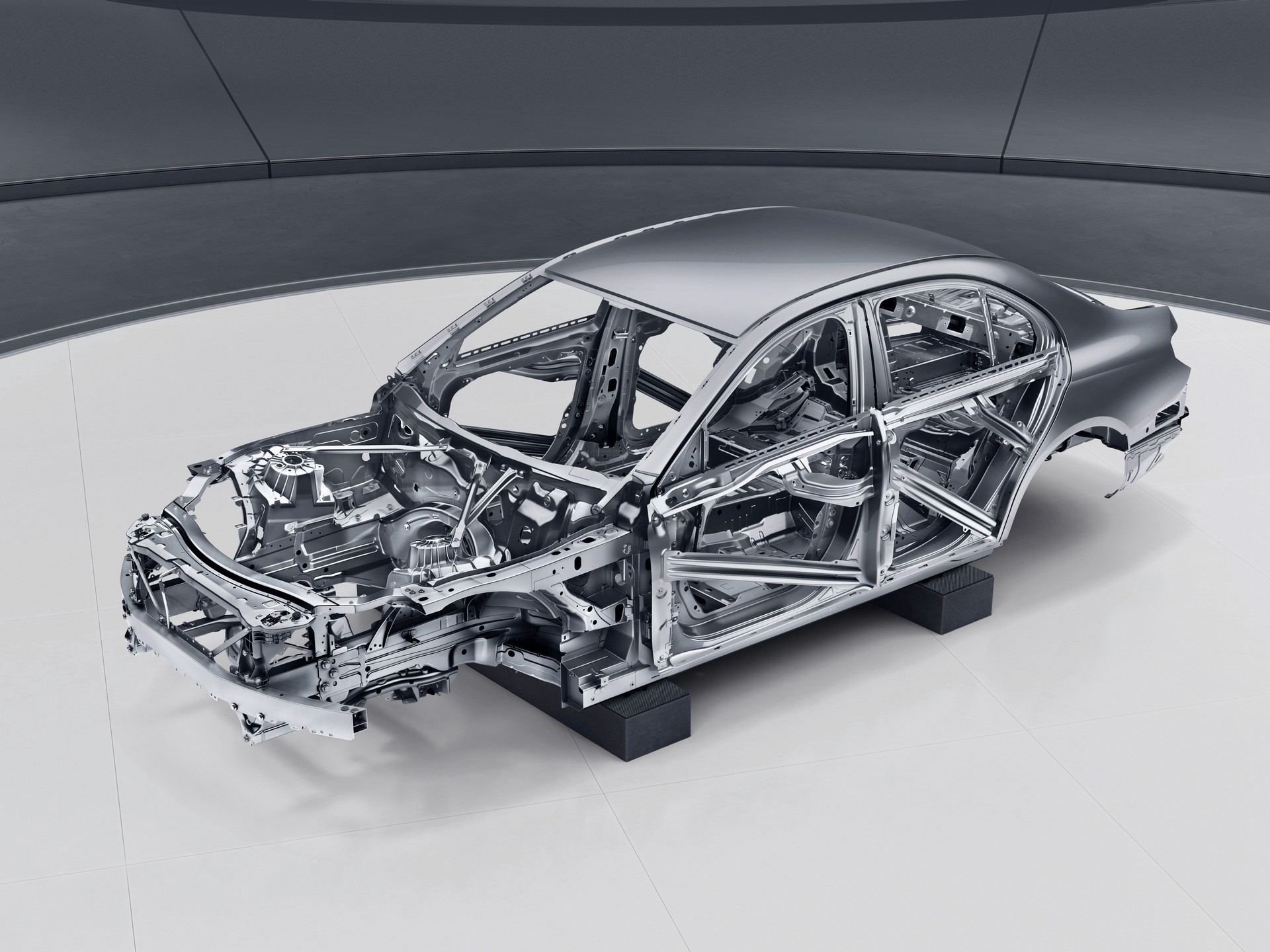

В массовом сознании алюминиевые кузова в основном ассоциируются с машинами марки Audi, хотя первая A8 в кузове D2 появилась лишь в 1994 году. Это была одна из первых крупносерийных цельноалюминиевых машин, хотя изрядная доля крылатого металла была фирменной «фишкой» таких марок, как Land Rover и Aston Martin на протяжении десятков лет, не говоря уже о уже упомянутом Morgan, с его алюминием на деревянном каркасе. Все же реклама творит чудеса.

В первую очередь в новой технологии изготовления кузова подчеркивалась низкая масса и стойкость алюминиевых кузовов к коррозии. Иногда упоминались и другие преимущества алюминиевых конструкций: например, особенные акустические свойства кузовов и пассивная безопасность конструкций из объемной штамповки и литья.

Список машин, в которых алюминиевые детали составляют не менее 60% массы кузова (не путать с полной массой машины), довольно велик. В первую очередь известны модели Audi, A2, A8, R8 и родственная R8 Lamborghini Gallardo. Менее очевидны Ferrari F430, F360, 612, последние поколения Jaguar XJ X350-X351, XJR, XF, XE и F-Pace. Ценители настоящих спортивных машин вспомнят Lotus Elise, а также соплатформенные Opel Speedster и Tesla Roadster. Особенно дотошные читатели припомнят Honda NSX, Spyker и даже Mercedes SLS.

На фото: алюминиевая пространственная рама Audi A2

Часто ошибочно к числу алюминиевых относят современные Land Rover, Range Rover, BMW последних серий и некоторые другие премиум-модели, но там общая доля алюминиевых деталей не так уж велика, а каркас кузова по-прежнему из сталей – обычных и высокой прочности. Цельноалюминиевых машин немного, и большая часть из них – это сравнительно малосерийные конструкции.

Но как же так? Почему при всех своих достоинствах алюминий не применяется максимально широко в строении кузова?

Казалось бы, можно выиграть на массе, а разница в цене материалов не так уж критична на фоне других составляющих стоимости дорогой машины. Тонна «крылатого» стоит сейчас 1 600 долларов – это не так уж много, особенно для премиальной машины. Всему есть объяснения. Правда, для понимания вопроса опять придется немного углубиться в прошлое.

Как алюминий проиграл пластику и стали

Восьмидесятые годы двадцатого века войдут в историю автомобилестроения как время, когда сформировались основные бренды на мировом рынке и создалось соотношение сил, которое мало изменилось и по сей день. Новой крови с тех пор добавили автомобильному рынку лишь китайские компании, в остальном же именно тогда появились основные тренды, классы и тенденции в автомобилестроении. Тогда же наметился перелом в использовании в конструкции машины альтернативных материалов, помимо стали и чугуна.

Благодарить за это стоит увеличившиеся ожидания по части долговечности машин, новые нормы по расходу топлива и пассивной безопасности. Ну и, традиционно, развитие технологий, которые все это позволили. Робкие попытки использовать алюминий в узлах, отвечающих за пассивную безопасность, быстро закончились внедрением лишь простейших элементов в виде брусьев для сминаемых зон и декоративных элементов, которые в общей массе кузова составляли несколько процентов.

А вот сражение за конструкции самого кузова было безнадежно проиграно на тот момент. Победу однозначно одержали производители пластика. Простая технология изготовления крупных деталей из пластика изменила дизайн автомобилей в восьмидесятые. Европейцы удивлялись технологичности и «продвинутости» Ford Sierra и VW Passat B3 с их развитым пластиковым обвесом. Формы и материалы радиаторных решеток, бамперов и других элементов со временем стали соответствовать пластиковым деталям – нечто подобное просто немыслимо изготовить из стали или алюминия.

Тем временем конструкция кузовов машин оставалась традиционно стальной. Задачу повышения прочности кузова и снижения массы выполнили переходом на более широкое использование сталей высокой прочности, их масса в составе кузова непрерывно увеличивалась, с нескольких процентов в конце семидесятых годов и до уверенных 20-40% к середине девяностых у передовых конструкций европейских марок и 10-15% у американских авто.

Проблемы с коррозией решили переходом на оцинкованный прокат и новые технологии окраски, которые позволили увеличить срок гарантии на кузов до 6-10 лет. Алюминий же остался не у дел, его содержание в массе машины даже уменьшилось по сравнению с 60-ми годами – сыграл роль нефтяной кризис, когда дороже стали энергоносители, а значит и сам металл. Где возможно, его заменил пластик, а где пластик не годился – снова сталь.

Алюминий наносит ответный удар

Проиграв битву за экстерьер, через десятилетие алюминий отыграл свое под капотом. В 90-е и 2000-е годы производители массово переходили на алюминиевые корпуса КПП и блоки цилиндров, а затем и детали подвески. Но это было только начало.

Падение цен на алюминий в девяностые годы удачно совпало с ужесточением требований к экономичности и экологичности машин. Помимо уже упомянутых крупных узлов, алюминий прописался во множестве деталей и агрегатов машины, особенно имеющих отношение к пассивной безопасности – кронштейнах рулевого управления, балках-усилителях, опорах моторов. Пригодилась и его природная хрупкость, и широкий диапазон изменения вязкости, и низкая масса.

Дальше – больше, алюминий стал появляться и в конструкции кузова. Про цельноалюминиевые Audi A8 я рассказывал подробно, но и на более простых машинах стали появляться внешние панели из легкого металла. В первую очередь это навесные панели, капот, передние крылья и двери на авто премиальных марок. Легкосплавными стали подрамники, брызговики и даже усилители. На современных BMW и Audi в передней части кузовов остался практически один алюминий и пластик. Единственное, где позиции стали пока незыблемы – это силовые конструкции.

Про минусы и коррозию

Алюминий – это всегда сложности со сваркой и крепежом. Для соединения со стальными элементами подходят только клепка, болты и склейка, для соединения с другими алюминиевыми деталями – еще сварка и шурупы. Немногие примеры конструкций с использованием легкосплавных несущих элементов проявили себя весьма капризными в эксплуатации и отменно неудобными в восстановлении.

Так, алюминиевые чашки передней подвески на машинах BMW и лонжероны до сих пор имеют сложности с электрохимической коррозией в местах стыков и проблемы с восстановлением соединений после повреждений кузова.

Что касается коррозии алюминия, то бороться с ней даже сложнее, чем с коррозией стали. При более высокой химической активности его стойкость к окислению объясняется в основном образованием защитной пленки окислов на поверхности. А этот способ самозащиты в условиях соединения деталей из кучи разных сплавов оказался бесполезен.

Сложности со сталью, которые могут изменить все

Пока алюминий захватывал новые территории, технологии производства стального проката не стояли на месте. Стоимость высокопрочных сталей снижалась, появились массовые стали горячей штамповки, антикоррозийная защита пусть и с пробуксовками, тоже улучшалась.

Но алюминий все же наступает, и причины этого понятны всем, кто знаком с процессом штамповки и сварки стальных деталей. Да, более прочные стали позволяют облегчить кузов машины и сделать его крепче и жестче. Обратная сторона медали – повышение стоимости самой стали, увеличение цены штамповки, рост цены сварки и сложности с ремонтом поврежденных деталей. Ничего не напоминает? Точно, это те самые проблемы, которые свойственны алюминиевым конструкциям от рождения. Только у высокопрочной стали и традиционные «железные» сложности с коррозией никуда не исчезают.

Еще один минус – сложности рециклинга. В век, когда вещи становятся одноразовыми, о переработке задумываются все чаще и чаще. И высоколегированные стали в этом отношении – плохой пример. Цена алюминия мало зависит от его марки, содержание в сплаве ценных присадок сравнительно невелико, а основные характеристики задаются содержанием кремния. При переплавке добавки хорошо извлекаются для дальнейшего использования. К тому же сравнительно мягкий металл хорошо перерабатывается.

А вот о высокопрочной стали подобного сказать нельзя. Пакет дорогих легирующих добавок при переработке неизбежно теряется. Более того, он загрязняет вторичное сырье и требует дополнительных расходов по его очистке. Цена на простые марки стали и высокопрочные различается в разы, и при повторном использовании железа вся эта разница будет утеряна.

Что дальше?

Судя по всему, нас ждет алюминиевое будущее. Как вы уже поняли, исходная стоимость сырья не играет сейчас такой роли, как технологичность и экологичность. Набирающее силу «зеленое» лобби способно влиять на популярность алюминиевых машин еще множеством способов, от удачного пиара до уменьшенного сбора на утилизацию. В итоге имидж премиальных брендов требует более широкого использования алюминия и популяризации технологий в массах, с максимальной выгодой для себя, разумеется.

Стальные конструкции остаются уделом дешевых производителей, но по мере удешевления алюминиевых технологий они, несомненно, тоже не устоят перед соблазном, тем более что теоретическое преимущество алюминия можно и даже нужно реализовать. Пока автопроизводители не пытаются форсировать этот переход – конструкции кузовов большинства машин содержат не больше 10-20% алюминия.

То есть «алюминиевое будущее» не придет ни завтра, ни послезавтра.

У традиционного стального кузовостроения впереди виднеется кузовостроительный тупик, избежать которого можно, только переломив тренды на всемерное упрочнение и облегчение конструкций.

Пока прогресс тормозит технологичность процессов сварки и наличие хорошо отлаженных производственных процессов, которые пока можно недорого адаптировать к новым маркам сталей. Увеличить ток сварки, ввести точный контроль параметров, увеличить усилия сжатия, ввести сварку в инертных средах… Пока такие методы помогают, сталь останется основным элементом конструкции. Перестраивать производство слишком дорого, глобальные изменения очень тяжелы для неповоротливого локомотива промышленности.

А что же стоимость владения автомобилем? Да, она растет, и будет расти дальше. Как мы уже неоднократно говорили, современный автопром развитых стран заточен под быстрое обновление автопарка и состоятельного покупателя с доступом к дешевым кредитам под 2-3% годовых. Про страны с реальной инфляцией 10-15% и зарплатами «среднего класса» в районе 1 000 долларов управленцы корпораций думают далеко не в первую очередь. Придется подстраиваться.

Конструкция и восстановления элементов пассивной безопасности автомобиля (кузовов) из алюминиевых сплавов

Серия не стала чем-то новым в хорошо известном автомобилистам модельном ряду Tesla, но такие автомобили отличились стильным и оригинальным дизайном, а также внушительной силовой установкой.

Несмотря на то что автомобили с алюминиевыми кузовами у большинства обывателей чаще всего ассоциируются с маркой Audi, большое количество других зарубежных моделей вполне удачно совмещают такой вариант корпуса с отличными техническими характеристиками.

Так из чего же будут делать автомобили в будущем?

Пока что – из стали, но с постепенным расширением списка алюминиевых, пластиковых и карбоновых деталей. Сегодня, с внедрением новых технологий (RTM-карбон; новые сорта алюминия, новые методы его соединения) и расширением перечня моделей из необычных материалов (что приведет к снижению их стоимости), карбон и алюминий будут входить на массовый рынок автомобилей все быстрее и быстрее. Похоже, что уже через 5-10 лет современный автомобиль даже D-класса будет хотя бы частично состоять из карбона или алюминия и окажется существенно легче своих предшественников, что позволит добиться улучшения динамики и топливной экономичности.

Читайте также: Обновление Tesla Model S и Model X представлено: новый интерьер, фантастический руль, версии Plaid и Plaid+

Audi A2 1.4 TDI 55 kw › Бортжурнал › Автомобили из алюминия, их не так уж мало

Вчера на форуме по А2 решил поднять тему по поводу автомобилей из алюминия. Выяснилось, что их существует в природе не так уж мало (правда по количеству выпущенных серийных авто все равно А2 будет лидером). К сожалению, в основном алюминий привлекает к себе внимание создателей спорткаров. Итак, перечень, все еще не претендующий на полноту:

Artega GT (кокпит, двери и передняя часть из алюминия, крыша и крепеж двигателя — стальные трубки, части каркаса — полиуретан) Audi ASF (прототип Audi A8 D2) Audi A2 (ASF=Audi Space Frame) Audi A8 (ASF) Audi R8 (ASF) Audi TT (частично) Aston Martin DB9 BMW 5er (E60, частично, GRAV) BMW 6er (E63, частично, GRAV) Ferrari 612 Scaglietti Ferrari 360 Modena Ferrari F430 Honda NSX Jaguar XJ Jaguar XKR Lamborghini Gallardo (ASF) Land Rover Defender (производится с 1948 года, рама — оцинкованное железо, навесные панели — алюминий ) Lotus Elise Melkus RS2000 Mercedes SLS AMG Morgan Aero 8 Opel Speedster Spyker C8 Tesla Roadster VW Lupo 3L (частично)

А как же пластик? Или что-то другое?

При разговоре об альтернативных материалах для кузова мысль о пластике приходит одной из первых: дешевый, легкий, простой в производстве и ремонте. Конечно, пластик не может нести нагрузки, но почему не использовать его для внешних декоративных деталей кузова: крылья, крышка багажника? Он и используется, причем давно и на самых разных автомобилях: начиная от доступного Renault Clio Symbol и заканчивая суперкаром Chevrolet Corvette.

Недорогой Renault Clio Symbol еще в конце 1990-х годов предложил пластиковые передние крылья – как пример того, что необычные кузовные материалы встречаются не только в суперкарах и люкс-седанах. Вскоре пластиковые детали кузова начали использоваться и на других моделях компании: например, Renault Megane.

Эксперименты с пластиком и стеклопластиком (пластик, армированный стекловолокном) продолжаются и сегодня. К примеру, недавно компания BASF показала новую деталь для заднего моста Mercedes-Benz S-класса W222: поперечину, изготовленную из особого сорта пластика Ultramid, армированного стеклотканью. Новая деталь на 25% легче алюминиевого аналога, при этом предлагает нужную прочность, не растеряв всех преимуществ обычного пластика (цена и простота производства). А для концепт-кара Smart Vision 2011 года из пластика сделали колесные диски.

Наконец, несколько слов о композитных материалах. Композитом называется материал, который состоит из нескольких материалов, соединенных между собой; каждый из материалов должен отдать свои лучшие качества, а худшее скомпенсировать преимуществами «соседа». Для понимания: в строительства композитом можно назвать железобетон. А в автомобилестроении наиболее популярными композитными материалами являются карбон (углеволокно + смола) и стеклопластик (стекловолокно + пластиковая масса) – их мы рассмотрели выше. Но композиты могут быть и другими. К примеру, компания BMW (да-да, снова BMW!) в свое время разрабатывала трехслойную крышку капота для BMW M3: сверху и снизу скорлупа из карбона, а по центру – наполнитель из картона! Этот капот оказался вдвое легче обычного алюминиевого, да еще и обеспечивал лучшие результаты безопасности при ударе головы пешехода. С таким подходом и весь кузов, собранный из разных материалов, можно назвать композитным.

Новый Mercedes-Benz S-класса W222 собрал в себе «всего понемногу»: основа – классический стальной несущий кузов; плюс алюминиевые двери, крыша (-5,5 кг от аналогичной детали из стали), передняя часть с крыльями (-14 кг), опоры задних амортизаторов; добавим к этому и пластиковый бак (-18 кг) и перегородку багажника (-3 кг). А теперь – возможно, будет и пластиковая поперечина заднего редуктора. На фоне алюминиевых наработок Audi и Jaguar Land Rover да карбоновых автомобилей BMW этот подход не выглядит сверхсовременным, но свои плоды в виде облегчения кузова на 95 кг он дал

Audi A2 2003, 75 л. с. — наблюдение

Машины в продаже

Audi A2, 2000

Audi Q3, 2021

Audi 80, 1991

Audi Q5, 2013

Комментарии 15

Можно так же уточнить что Jaguar XJ (X350) уже в 2003-ем году был цельноалюминиевым. Вот пруф: www.european-aluminium.eu…1_aam_body-structures.pdf

И вообще пара пилить базу не гниющих машин:)

добавьте BMW Z8 (полностью из сплава алюминия, двигатель от M5 E39)

Современные ленд роверы многие уже целиком имеют алюминиевые кузова.

Почему не указан мой «сарай»? Целиком из алюминия, включая раму!

некоторые модели Range Rover (уточнить)

Почтовый фургон UPS (заказная определённая модель уточнить)

Автомобили из «нержавейки»: ищем машины с самыми крепкими кузовами

Современные новые автомобили зачастую могут похвастаться гарантией от сквозной коррозии на 12 лет, но использование красок на водной основе и необходимость ежегодно инспектировать кузов на предмет «жуков» сводят на нет все прелести гарантии. Ржавеют нынче даже те, кто раньше был королем «нержавеек». Мы поискали в каталоге A.TUT.BY подержанные варианты, которые готовы стойко терпеть соляные смеси наших дорог.

Безусловными лидерами любых рейтингов стойкости кузова к коррозии были и остаются автомобили марки Audi. Что, в общем, неудивительно. Audi первой в мире начала выпускать машины с оцинкованным кузовом. Поэтому двадцатилетние «бочки» еще можно увидеть в приличном состоянии. А на машины начала 90-х цены задирают неимоверно — как раз из-за крепкого кузова.

Так, приличный экземпляр Audi 80 1995 года выпуска, с пробегом 250 000 км предлагают аж за 11 087 рублей. Автомобиль оснащен бензиновым двигателем объемом 1,6 литра, есть электрические стеклоподъемники, кондиционер. Продавец обещает отличное состояние. В принципе, если кузов не был серьезно поврежден, то такая «восьмидесятка» еще лет пять-семь прослужит без особых проблем. Но не за такие деньги — еще чуть-чуть добавить, и купишь новую Lada или Renault. Можно, конечно, при желании, поискать варианты подешевле, потому что предложение по Audi 80 огромное — более 600 автомобилей в продаже.

Audi A6 в кузове С4 тоже являются рекордсменами в сопротивлении коррозии, если не брать в расчет передние крылья, которые удивительным образом портят весь имидж автомобилю. Впрочем, их нетрудно заменить и наслаждаться отсутствием «жуков» на остальных деталях.

Если хотите приобрести Audi A6 в отличном состоянии, то придется раскошелиться. Так, мы нашли приличный экземпляр 1996 года выпуска, с дизельным двигателем 2,5 литра и автоматической коробкой передач. За машину с пробегом 400 000 км просят 14 414 рублей. Машина в идеальном состоянии для своих лет, есть климат-контроль, круиз, ксеноновые фары. Но 7150 долларов… За машину 1996 года выпуска? Когда новый Polo и другие «бюджетники» стоят около 10 тысяч?

В большинстве случаев, когда разговор заходит об антикоррозийной стойкости кузовов Opel, автолюбители вспоминают, что «если в полной тишине подойти к опелю, то можно услышать, как он гниет». Впрочем, вряд ли это можно сказать о модели Astra поколения G. Довести ее кузов до состояния сквозной ржавчины можно только намеренным натиранием солью слабых участков. Кстати, особую славу снискали так называемые «бундесверовские» машины, списанные из армии Германии. Покрытые невзрачной матовой зеленой краской, они обладали якобы повышенной стойкостью к коррозии. Как бы там ни было, Astra G является нетипичным Opel в отношении к коррозии.

За экземпляр первых лет выпуска, например, Opel Astra 1998 года, с пробегом 253 000 км просят 4900 рублей. Из проблем кузова — требуется косметическое вмешательство на задней арке. И это почти за 20 лет!

Машины последних лет выпуска до сих пор в цене, которая даже кажется несколько завышенной. Автомобиль 2002 года выпуска с пробегом 218 000 км предлагается за 14 293 рубля. Это машина с простым восьмиклапанным мотором 1,6 литра, механической коробкой передач. В принципе, при таких способностях противостоять коррозии автомобиль еще прослужит долго. Между прочим, в вопросах стойкости к ржавчине Astra G выглядит куда привлекательнее того же Golf 3 и не хуже Golf 4. У Opel кузов, пожалуй, крепче.

В список наиболее стойких к коррозии автомобилей можно смело отнести Peugeot 307. Кузов у него частично оцинкован, передние крылья — пластиковые. Проблемным местом является только дверь багажника у «универсала» — по нижней кромке облезает краска, но при этом ржавчина не появляется. В общем, чтобы найти ржавый Peugeot 307- надо очень постараться.

За экземпляр 2001 года выпуска просят немного. Вот, например, Peugeot 307 с пробегом 245 000 км, двухлитровым дизельным двигателем и механической коробкой передач. Цена — 6451 рубль. Продавец честно признается, что на кузове есть лишь один «жучок».

За машину 2007 года выпуска могут просить и вовсе нереальные деньги. Так, Peugeot 307 SW с пробегом 250 000 км предлагается за 16 329 рублей. Машина с 1,6-литровым дизельным двигателем и «механикой». Понятно, что «дизель», в отличном состоянии и прочее, но как-то уж слишком. Впрочем, средняя цена на хорошие экземпляры с кузовом «универсал» да еще и дизелем пляшут в районе 12 000−14 000 рублей. Доплата за нержавейку?

Шведские «чемоданы» Volvo 700-й и 900-й серии тоже причисляются к долгожителям без коррозии. Последовавшая за ними Volvo 850 уже не могла похвастаться такой стойкостью, но тоже была очень крепкой. Модель S70, которая, по сути, является фейслифтингом «850-й», тоже вошла в списки автомобилей с отличной стойкостью к коррозии. Рядом с ней находятся модели S60 и S80. Так что при покупке Volvo 2000-х годов можно быть уверенным в том, что ржавчина будет последней проблемой с этим автомобилем.

Конечно, найти Volvo 700-й серии в живом состоянии — та еще задачка. Но варианты есть. Вот Volvo 740 1986 года выпуска за 4032 рубля. По заверениям продавца — кузов без ржавчины. Под капотом — бензиновый мотор 2,3 литра. Пробег неизвестен, да и не скажет он ни о чем в таком почтенном возрасте. Машина, конечно, с душой, с характером. Как говорится, таких уже не делают. Так что заслуживает внимания как минимум по причине реально крепкого оцинкованного кузова.

Нормальный экземпляр Volvo S70 можно купить примерно за 8000 рублей. За такие деньги мы нашли машину 1997 года выпуска с пробегом 200 000 км. Под капотом — 2,4-литровый бензиновый двигатель и механическая коробка передач.

Минимальная цена на Volvo S60 — 7000 рублей за автомобиль 2001 года выпуска. Автомобили последних лет выпуска стоят гораздо дороже.

Volvo S60 в отличном состоянии 2007 года выпуска стоит 26 000 рублей. Такие деньги просят за родной пробег 140 000 км и исполнение R-line.

Возможно, кто-то будет смеяться, но выдающейся стойкостью кузова обладает Fiat Tipo. Это признал даже Шведский институт исследования коррозии. Да и вообще стоит заметить, что большинство итальянских машин с середины 90-х годов обладали весьма крепкими с точки зрения коррозии кузовами. Так что если нужен недорогой автомобиль, который в ближайшие пару лет не превратится в труху, то почему бы и нет?

Fiat Tipo 1991 года выпуска с двухлитровым бензиновым мотором предлагается за 3427 рублей. В нагрузку к крепкому кузову покупатель получает электронную панель приборов, биксеноновые фары и сигнализацию.

Конечно, наш рейтинг является не самым полным и верен лишь при условии, что ни один из автомобилей не попадал в аварию. Состояние кузова зависит от условий эксплуатации, климата, внимания владельца и других факторов. Но для тех, кто хочет минимизировать риск борьбы с ржавчиной при покупке подержанного автомобиля, этот рейтинг окажется весьма кстати.

Какие «битки» из США не стоит брать из-за дорогого кузовного ремонта: список моделей

Все стараются купить машину как можно более современную и полную передовых «наворотов». Но есть некоторые «фишки», которых при покупке подержанного авто желательно избегать. Алюминиевый кузов – в том числе.

Того, кто покупает новый автомобиль премиум-сегмента (или близкий к тому) в автосалоне, вряд ли интересуют методы его ремонта. Кузов из алюминиевого сплава наоборот может быть представлен дилером как дополнительное преимущество модели.

Использование алюминиевых сплавов при изготовлении кузова авто позволяет снизить его массу на четверть, а то и на треть.

Но другое дело – выбор машины после ДТП под восстановление, с американского аукциона. С точки зрения ремонта детали из алюминия оказываются немалой проблемой. Во-первых, крылатый металл рихтуется совсем не так, как сталь. Во-вторых, даже замена легкосплавной детали на новую требует особых технологий: аргонная и лазерная сварка, сварка трением, болты, заклепки, клей и т. д. – всего до четырнадцати видов соединений.

Итак, какие модели из популярных на американских аукционах имеют кузов с алюминиевыми деталями:

Audi A6. Популярное на американских аукционах четвертое поколение седана с индексом С7 (2011 – 2018) имеет из алюминия переднюю и заднюю части лонжеронов, опоры, подвески (литье!), двери, передние крылья, капот, багажник и заднюю полку кузова. Остальное – сталь двух сортов.

Audi A8. Считается, что все четыре поколения седана имеют полностью алюминиевый кузов – в том числе и его силовой каркас. Хотя последняя на сегодня генерация D5 (с 2017) имеет уже 40% стали.

Практически все модели Audi, которые сегодня популярны на американских аукционах, имеют алюминий в конструкции кузова.

Audi Q5. Кроссовер первого поколения (2008 – 2016 гг.) не имеет существенных кузовных деталей из алюминия, кроме капота и двери багажника. А вот вторая генерация Q5 (с 2021 г.) имеет больше таковых: капот, крышку багажника, переднюю часть переднего подрамника и передние опорные чашки подвески.

Audi Q7. В первом поколении (2005 – 2015 гг.) модель имеет легкосплавные двери багажника и поперечный подрамник задней подвески. Второе поколение Q7 (с 2015 г.) в значительной степени сделано из алюминия, в его кузове до 41% этого металла: передние и задние лонжероны, двери, боковины и др. (см фото).

Audi Q8. У этого новичка рынка – в первую очередь американского – тоже большинство компонентов кузова из крылатого металла, спереди, сзади и снизу (см. фото). Причем несколько из них даже литые, что еще больше усложняет ремонт. Собственно, это касается также и других вышеупомянутых моделей немецкой марки.

BMW 5. Передняя часть кузова “пятерки” работы Криса Бэнгла (E60 2003 – 2009 гг.) выполнена из алюминия, остальная – из стали. Под передней частью понимается вся силовая структура – лонжероны, опорные чашки подвески, моторный щит. Следующая генерация F10 (2010 – 2021 гг.) также изрядно “алюминизированная” – почти вся структура крепления передней подвески, капот и четыре двери. Наконец, действующая “пятерка” G30 имеет из этого металла передние и задние лонжероны и опорные силовые элементы обеих подвесок. А также все двери, капот, крышку багажника, крышу и передние крылья.

Передовые автопроизводители кроме алюминия используют в конструкции кузова несколько видов стали и композиты. Есть более десятка способов соединения деталей из различных материалов.

BMW 7. Современная седьмая серия G12 (с 2015 г.) имеет в основе не только алюминий (передняя и задняя силовые части, чашки подвесок), но и сталь, и даже карбон. Двери также алюминиевые.

Chevrolet Corvette. Культовый спорткар Corvette с индексом С7 (2014 – 2021 гг.) построен на алюминиевом каркасе, при том что обвес – карбоновый, что облегчает ремонт.

Porsche Panamera. Первый седан от Porsche (2009 – 2021 гг.) имеет алюминиевые лонжероны передка, капот, крышку багажника и облицовку дверей. Более того – “телевизор” радиатора и рамки дверей сделаны из магниевого сплава, который нельзя варить из-за опасности пожара. В нынешней генерации Panamera (с 2021 г.) кузов почти целиком из алюминия – за исключением боковин и деталей днища.

Карбон приходит в массы

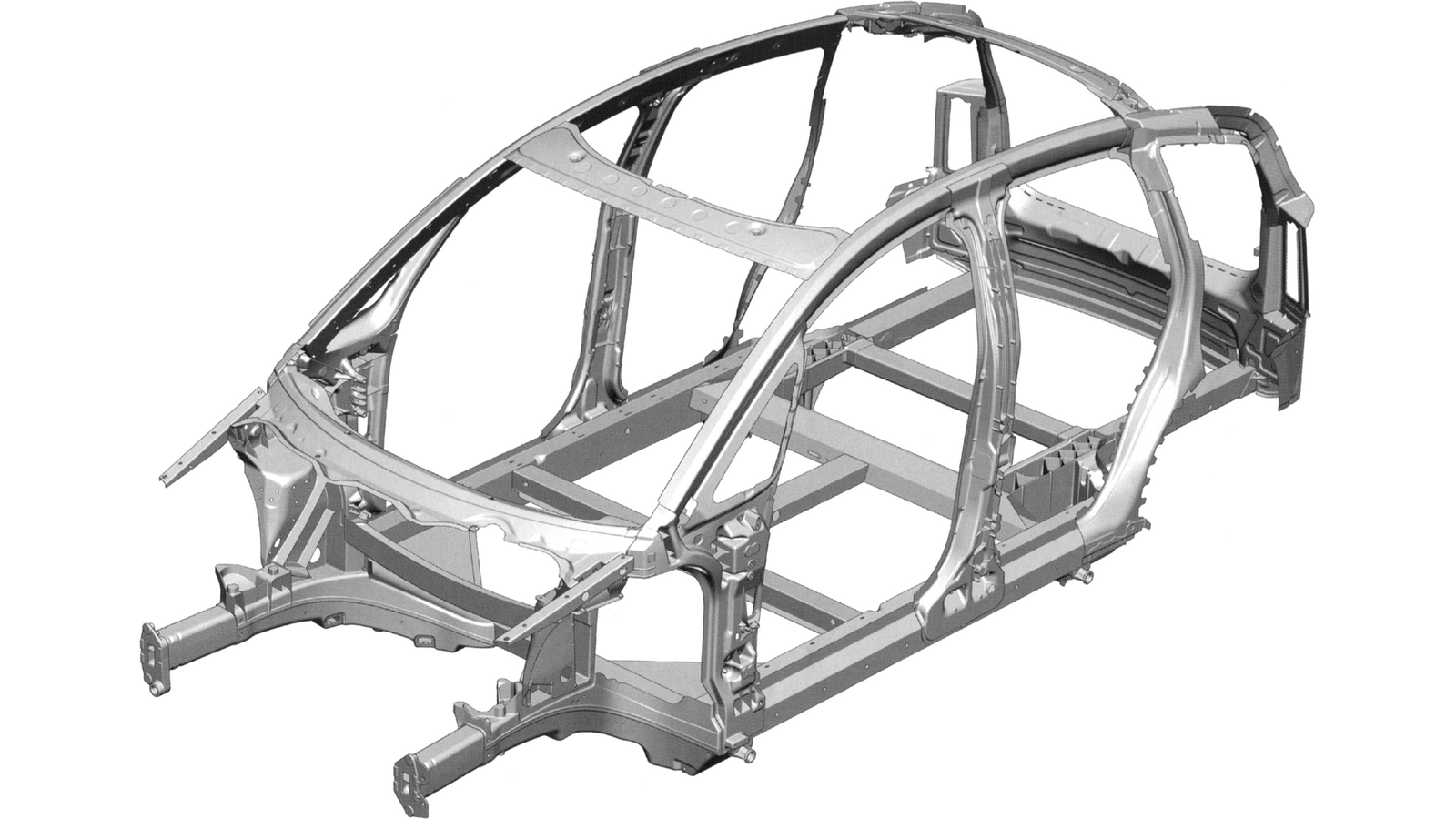

Модели BMW i3 и BMW i8 перевернули мир. И здесь дело не только в приводе (электро или гибрид), не только в неформатном дизайне с необычными дверями, но и в том, что это первые в мире крупносерийные автомобили с карбоновыми кузовами. Обе модели построены по схожей схеме: снизу расположена алюминиевая платформа Drive с двигателем, подвеской, блоком АКБ; сверху установлен карбоновый кузов Life с салоном, багажником, фарами, дверями; две половинки соединены между собой болтами. Интересно, что являясь одними из самых передовых автомобилей в мире, BMW i3 и BMW i8 фактически возвращают нас к истокам автомобилестроения – рамным конструкциям начала ХХ века.

Куцый BMW i3 на самом деле является революцией в мире автомобилей: электропривод с возможностью подзарядки АКБ от встроенного ДВС-генератора; необычный минивэно-образный кузов с распашными дверями; повсеместное использование переработанных материалов; и, наконец, рамная алюминиево-карбоновая конструкция

Причем и сам карбоновый кузов BMW i3 очень необычен в своем производственном процессе. Так, при изготовлении карбоновых несущих монококов суперкаров обычно берут слой углеволокна, промазывают его смолой-клеем, затем поверх укладывают следующий слой, причем с ориентацией волокон в другом направлении (как правило, под углом 90 градусов – отсюда и привычный решетчатый рисунок карбона). После чего готовый сформированный кузов-монокок выпекают в печи-автоклаве. В случае с BMW i-серии карбоновый кузов собирают из нескольких деталей, склеивая их между собой: процесс подобен сварке обычного стального кузова. При этом еще и сами детали кузова изготавливают по более простой технологии RTM (Resin Transfer Moulding): это когда в форму детали укладывают несколько слоев углеволокна, затем под давлением нагнетают смолу-клей, и, наконец, выпекают нужную панель кузова. Экономия налицо: и времени (процесс автоматизирован, минимум работы людей); и места (печи для выпекания отдельных деталей меньше, чем печь для цельного монокока). В результате речь идет не о сотне-другой суперкаров с карбоновым кузовом типа «монокок», а о десятках тысяч серийных BMW i3, сопоставимых по цене с обычными «тройками» или «пятерками». При этом сложная алюминиево-карбоновая конструкция обеспечила необходимую жесткость и безопасность и существенно облегчила автомобиль, даже с учетом тяжелой АКБ.

Важно о компания BMW создает не сама, а в сотрудничестве с американской фирмой SGL Group. Изначально объем работ был оценен в 3 тыс. тонн, но недавно планы пересмотрены – теперь объем производства карбоновых деталей оценивается в 9,5 тыс. тонн ежегодно. А это означает, что немцы верят в карбон и будут развивать данное направление. Первый пример, после революционных BMW i3 и BMW i8, уже есть – новый седан BMW 7-серии G12, который был официально представлен в начале 2015 года.

Кузов BMW 7-серии G12 построен по принципу Carbon Core («Карбоновое ядро»): здесь карбоновые детали присутствуют в различных усилителях, стойках крыши, боковинах кузова и пр.; хотя максимально широко также используется сталь и алюминий. В результате кузов новинки стал легче на 40 кг, не потеряв в безопасности и жесткости. Соединение разнородных материалов – с помощью клея и заклепок. О сложности и дороговизне ремонта умолчим.

С помощью технологии производства RTM компания BMW приводит карбон на массовый рынок. Однако это далеко не те несущие карбоновые монококи, которые мы привыкли видеть в суперкарах или гоночных автомобилях: в обоих случаях (i-серия или новая «семерка») большую часть нагрузки воспринимает не монокок, а привычная конструкция из алюминия и стали. Вместе с тем, технология RTM позволяет решить две главные проблемы карбона: сложность, скорость, дороговизну производства и возможность ремонта кузова в случае аварии – достаточно лишь вырезать поврежденную деталь и вклеить новую.

Обновление конвейера

Так как алюминий не магнитится, автомобильным предприятиям приходится менять сборочное оборудование. Используются вакуумные захваты, вместо магнитных захватов для переноски деталей, сделанных из крылатого металла. Также из плюсов производства алюминиевых автомобилей отмечается меньшая загроможденность сборочных цехов оборудованием. Оборудование для работы с алюминием более компактное, чем классические громоздкие аппараты для точечной сварки. Больше пространства, меньше шум. Инженерам проще работать на заводах в таких условиях.

Смотрите также: Почему рестайлинговые автомобили лучше полностью новых моделей

Вот такие интересные и необычные отличия существуют между сборкой автомобилей из обычной стали и из алюминия. До новых встреч!

Как делают алюминиевые автомобили

А произошло это в США в 1906 году. Компания “Mormon” представила автомобиль с алюминиевым блоком цилиндров. Свое завоевание автомобилей легкий металл начал именно с двигателей. Острой необходимости его использования, какая возникла в авиации, в автомобилестроении не было.

Серьезный импульс отрасль получили только после Второй мировой войны. Памятен пример британской , начавшей выпуск вездеходов, на кузова которых пошла облицовка от бомбардировщиков. Разумеется, такой автомобиль мог появиться только при условии жесточайшего дефицита стали. По другую сторону Атлантики, где правительство лимитировало ее продажу, автомобильные компании выходили из положения, выпуская машины с деревянными кузовами.

Если в 1985 году в современном автомобиле применялось 60 кг алюминия, то сегодня эта цифра преодолела центнер. Вдобавок алюминий стали использовать для основы конструкции кузова. Да еще из него штампуют капоты, крылья и двери. Специалисты прогнозируют, что к 2021 году использование алюминия возрастет до 150 кг. Прежде всего это касается подвесок. Применение легкого металла в подвеске BMW позволило сократить массу узлов на 36%.

Впрочем, как мы видим, примеры использования алюминия, преимущественно на дорогих моделях. Где на общем фоне затрат не столь заметна доля расходов, связанных с применением альтернативной технологии. Очевидно, что прямой выгоды от этого материала, ждать не приходится. Вряд ли алюминий будет дешеветь столь же стремительно, как технология его применения, которая становится более простой и доступной. Хотя ведь Советский Союз выплавлял примерно два с половиной миллиона тон крылатого металла в год. Интересно, превзошла ли Audi, выпускающая автомобили с алюминиевым несущим кузовом, тираж выпущенных в нашей стране боевых машин, имеющих алюминиевые бронекорпуса.

Алюминизировать автомобиль пытались многие. Выдающийся французский автомобильный инженер Жак Альбер Грегуар в 1934 году выступил с новой конструкцией – несущим каркасом из алюминия. Эти наработки он использовал в серийном автомобильчике, который имел массу 750 кг.

Недостатки алюминиевых двигателей

Известно, что алюминиевые сплавы, применяемые для изготовления блоков цилиндров, обладают недостаточной твердостью и износостойкостью, поэтому в блоках цилиндров широко применяются чугунные втулки. Чаще всего чугунные втулки устанавливают посредством их помещения в литейную форму блока перед заливкой. Чугунные втулки могут также устанавливаться путем горячей запрессовки. Чтобы создать прочную и износостойкую поверхность скольжения блока цилиндров используют различные методы напыления: плазменные, термические, электродуговые и др.

Предисловие.

Начну, пожалуй, с того, что чистый алюминий в автомобилестроении встречается крайне редко, чаще всего это сплавы с добавлением различных добавок, позволяющих улучшить свойства этого металла. Например, алюминиевый кузов автомобиля или отдельные его части производят из алюминия, в который добавлен магний, кремний или марганец. Такие добавки позволяют получить более прочный, но при этом такой же легкий и пластичный металл.

Алюминиевые детали производятся различными способами, в зависимости от ее назначения. Наиболее распространенные способы производства: ковка, литье, штамповка, а также экструзия. Самый популярный вид изготовления алюминиевых деталей — это конечно же, литье. При помощи этого метода отливают детали двигателя, различные корпусы, а также некоторые детали подвески.

Первопроходцем в «алюминиевом направлении» стала , которая в 1994 году запустила серийное производство Audi A8, у которого кузов был полностью изготовлен из алюминия. В те времена это решение было революционным и хорошенько всколыхнуло мир автомобилестроения. Вес алюминиевого A8 составлял всего 231 кг. Впечатляет, не так ли?

Литьевой способ изготовления модели

Литьевой способ заключается в том, что изготавливается неразъемная разовая форма. В металлическую пресс-форму запрессовывают специальный модельный состав, который затвердевает, и из него получаются отдельные детали будущего авто. Затем применяемый состав удаляют, выплавляя его в горячей воде. Оболочки, которые получились, подвергают прокаливанию при температуре около 1000°С и заливают в них металл. Полное название такого способа изготовления – литье по выплавляемым моделям.

Масштабные модели литьевые

С его помощью получаются сложные по форме отливки, масса которых составляет от нескольких грамм до нескольких килограмм. Толщина стенок отливок от 5 и более миллиметров. Чистота поверхности соответствует 4-6 классу. Преимуществом этого способа литься является высокая точность размеров по сравнению с другими методами производства.

При литье по выплавляемым моделям достигается максимальное приближение размеров отливок к готовой детали. Это способствует значительному сокращению механической обработки отливка и за счет этого снижаются затраты на производство готового изделия.

При изготовлении изделий способом литья под давлением пресс-форма заполняется расплавленным сплавом. Сжатый воздух и поршень создают давление порядка 7-20 МПА. При таком способе скорость охлаждения увеличивается, снижается вероятность образования дефектов внутри изделия. В то же время повышается риск повреждения детали в момент извлечения ее из формы.

Если изделие изготавливается путем получения слоя металлических осадков на поверхности формы при электролитическом осаждении металла, то этот способ называют гальванопластикой. Для такого производства используются специальные гальванические ванны. Способ удобен для производства хромированных деталей и сложных элементов, в которых нужно добиться равномерной толщины металла.

Известно, что сплавы из цинка имеют свойство естественного старения, поэтому для исключения этого применяется обжиг.

Ну и наконец, этот материал уж точно не знает, что такое коррозия. Но недостатков у пластика гораздо больше и они довольно значимые.

Так, свойства пластика меняются под влиянием различных температур — мороз делает пластик более хрупким, а жара размягчает этот материал.

По этим причинам и ряду других из пластика нельзя изготавливать те детали, на которые оказываются довольно высокие силовые нагрузки, ремонту некоторые пластиковые детали и вовсе не поддаются, и требуют полной своей замены. Именно это привело к тому, что на сегодняшний день из пластика изготавливают лишь навесы, бампера да крылья.

Особенности сварки алюминия

Хотя алюминиевые сплавы можно сваривать точечной сваркой сопротивления, как и сталь, существуют некоторые отличия ее применения для алюминия. При точечной сварке алюминия необходимо применять более высокую силу тока из-за его низкого электрического сопротивления и высокой теплопроводности. Сварочная сила тока для алюминиевых сплавов составляет 15-30 килоампер по сравнению с 8-10 килоампер для стали.

Это значит, что для контактной сварки алюминия нужны сварочные аппараты увеличенных размеров, а также повышенный расход электрической энергии.

Дуговая сварка плавлением (TIG и MIG) также могут применяться к алюминиевым сплавам. Однако из-за их высокой теплопроводности они требуют для сварки повышенного расхода энергии.

Из других методов соединения материалов, которые применяют для деталей из алюминиевых сплавов являются:

- самопробивные заклепки,

- запрессовка,

- клеевые соединения и

- комбинация контактной сварки с клеевым соединением.

Источник: Advanced Materials in Automotive Engineering, ed. Jason Rowe, Woodhead Publishing, 2012

Преимущества и недостатки кузовов из алюминия

Первое в мире алюминиевое авто

Впервые алюминиевый кузов был внедрен на партии «легковушек» Хонда. Правда, раскупили в то время (1991 г.) не так уж и много автомобилей, так как все они были либо спортивными, либо в варианте купе. Но, безусловно, их появление можно назвать началом новой эры в автомобилестроении.

Цельноалюминиевым или ЦЛА кузовом в дальнейшем оснастили Ауди А8, Ягуар ХК и другие популярные автомобили. Преимуществом такой машины сразу же становился перед конкурентами его вес. Только вот затраты на производство ЦЛА кузовов были сродни бюджету для авиастроения.

Кроме того, не все просто и в плане технической сборки. АЛМ сплавы плохо штампуются, а панели подвержены сильнее стальных вибрациям.

Ремонт алюминиевого кузова

Сложны алюминиевые кузова и в ремонте. Так, помятое в результате аварии крыло в большинстве случаев бывает невозможно отремонтировать. Трудно бывает алюминиевые детали и красить.

Ремонт алюминиевых кузовов осложняется также и тем, что по сравнению с металлическими разновидностями здесь применяется немало уголков, труб с прямоугольным сечением, широкий ассортимент литых деталей и прочее.

Источник https://www.drive2.ru/l/288230376151955010/

Источник https://www.kolesa.ru/article/krylatyj-nastupaet-pochemu-kuzova-mashin-budushhego-budut-alyuminievymi-i-chem-eto-chrevato

Источник https://autosmell.ru/novosti/mashiny-iz-alyuminiya.html